熊本市の北部に、世界の名だたるメーカーが頼る“駆け込み寺”がある。1951年に設立され、2006年に東証ジャスダック証券取引所に上場した生産設備メーカー、平田機工。

●平田機工のビジネスモデル

同社の名前は一般にはほとんど知られていないが、大手メーカーの生産部門の間では有名だ。取引先リストには、国内はトヨタ自動車や日立製作所、クボタ、キヤノンなど、海外では米ゼネラル・モーターズ(GM)や英ダイソン、独コンチネンタル、韓国サムスン電子などそうそうたる顔ぶれが並ぶ。

会社設立当初の事業は、リアカーやコンベヤーなどの産業用機器の製造だった。1960~70年代に家電生産向けのコンベヤー、80年代にロボットや自動機を組み込んだカラーテレビやビデオカメラの自動組み立てラインなどに事業を拡大。90年代には、ソフトウエアも含めたブラウン管テレビなど向け生産システムを手掛けるようになった。

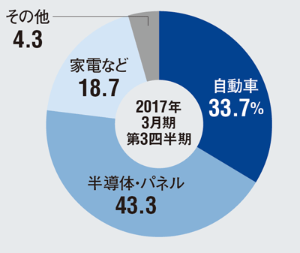

成長が一気に加速したのが2000年代。液晶などのパネルや半導体などにも事業分野を広げ、1980年代から手掛けていた自動車事業を拡大。今では売上高の約3分の1ずつを「自動車」、「半導体・パネル」、「家電」が占める。

株価はこの1年で約3倍

同社の存在が一般的にも知られるようになったきっかけは、株式市場での「人気」ぶりだ。2017年2月23日の株価は終値で7730円。1年前の約3倍に跳ね上がった。

世界中のメーカーから頼られる平田機工の強さとは何か。その答えの一端は、本社周辺に点在する巨大工場群の中で見ることができる。

2月初旬、そのうちの一つの工場に、自動車エンジンの生産ラインが丸ごと組み上げられていた。米大手自動車メーカーから受注した、次期車向け最新型エンジンの組み立てラインだ。

この組み立てラインでは、ワーク(組み立て対象物)を搬送するためのレールが行き交い、レールの上にはいくつもの「ステーション」が設置されていた。ステーションとは、ワークに部品を組み付けたり加工を施したりする箱型の装置のこと(冒頭の写真)。箱の部分は共通で、必要な仕事によって装置内の工具の種類を変えられるのが特徴だ。

部品の取り付けからネジ締め、圧着まで、通常なら工程ごとにそれぞれ違う装置を必要とする作業を、同じ装置で実施できる。「アセンブリー・セル・システム(ACS)」と呼ぶこの装置こそ、平田機工の強さの秘密だ。

ACSのメリットは単純明快。ACSを構成する部材のほとんどが汎用品であるため、量産効果によって安く製造でき、顧客への販売価格を下げられる。

顧客の工場に納品した後にも威力を発揮する。工具を付け替えるだけで別の作業ができるため、例えばエンジンの生産を終えた後は全く別のラインに転用するといった柔軟な使い方が可能だ。顧客にとって高い投資対効果を望めるシステムなのだ。

「顧客が喜ぶことは何かを真剣に考え続けてきただけで、宣伝したことは一度もない」

2011年4月に就任した4代目社長の平田雄一郎氏はこう明かす。それでも、2016年から今年にかけて、平田機工は世界中の大手メーカーからの受注を次々に勝ち取っている。

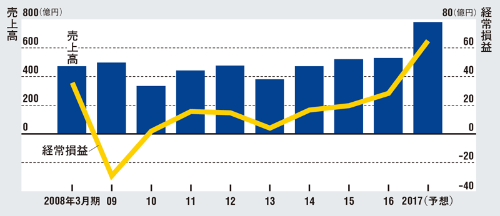

それは業績にもはっきりと表れている。2017年3月期の売上高は、前期比ほぼ1.5倍の780億円、経常利益は同2倍以上の65億円を見込む。

次期「iPhone」に搭載されると噂のある有機EL(エレクトロ・ルミネッセンス)パネルの蒸着装置に、大手EV(電気自動車)メーカー向け製造ライン…。いずれも誰もが知る超有力メーカーからの受注だ。

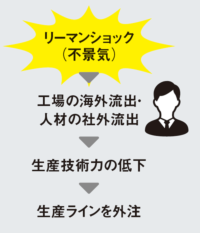

それでも、今の絶好調ぶりからは考えられない厳しい時期があった。2008年秋のリーマンショックによって受注が減り、2009年3月期に最終赤字に転落。2010年3月期の売上高は前年の3分の2に激減した。

このピンチを救ったのが、以前から取引のあったGMだった。2010年、複数のエンジン生産ラインを作る50億円規模の大型案件を、GMから受注したのだ。

●平田機工の業績推移

GMをとりこにしたヒラタ魂

そのプロジェクトを担った一人が、同社熊本事業所で自動車の生産ラインを設計する部署の次長、楠口雄一氏(45歳)。まだ20代だった2001年、自社製の生産ラインを設置するため、五大湖に程近いGMの工場に出張していた。

滞在中は毎朝、現地のスタッフと進捗状況を確認する会議が開かれた。日本からの出張者は約20人。楠口氏の担当は電気だったが、GMのエンジニアからは専門以外のことについても容赦なく質問を浴びせられた。「当時は英語もできなかった上に専門外の質問にはほとんど答えられなかった。血便がでるほどつらかった」(楠口氏)。

分からないことは夜中に日本の先輩に電話で聞いたり資料を読み込んだりして猛勉強をした。毎日のように起こるトラブルを乗り越えながら、ようやくラインが完成した。

できたばかりのラインを流れてエンジン1号機が完成した瞬間、「体が震えた」という。感動に浸っていると、遠くからGMのエンジニアが楠口氏を呼ぶ声が聞こえた。

「おーい、こっちへ来いよ。1号機と一緒に俺たちと写真を撮ろう」

工場には他国の外注先の担当者もいたが、呼ばれたのは平田機工の社員だけだった。「仕事ってつらいけど、こんなに楽しいんだと思った」(楠口氏)。

平田機工の評判は米国の自動車産業にも広く知れ渡っており、米ビッグスリーから仕事を受注している。

クライスラー(現フィアット・クライスラー・オートモービルズ)からは2007年に70億円規模の受注を獲得。2009年4月30日、クライスラーが経営破綻したその日にも、楠口氏は米国の同社工場で据え付け作業をしていた。

現場には韓国など海外の競合他社もいたが、破綻のニュースを聞くや母国へ戻っていった。代金を回収できない可能性があるからだ。

楠口氏も不安になって日本の本社に電話で問い合わせると、こんな答えが返ってきた。「最後まで生産ラインを作り上げてから帰ってこい」。

こうした姿勢によって顧客との信頼関係を築いてきた。経営危機から復活したばかりのGMが生産ラインを平田機工に任せてくれたのもそのためだ。「業界は狭い。クライスラーでの出来事が口コミですぐに広まったことが、受注につながったのだと思う」(同)。

平田機工には、楠口氏のようなエンジニアが1000人以上いる。連結従業員数は2007人(うち正社員は1663人)で、そのほとんどが何らかの専門技術を持つ、広い意味での「エンジニア」だ。 楠口氏は生産ラインを設計する「設計者」だが、他に生産ラインを組み立てる「製造スタッフ」、技術に詳しい「技術営業」なども同社はエンジニアと呼んでいる。

平田機工のビジネスモデルは、設備を1台ずつ製造・販売する工作機械や産業用ロボットメーカーなどとは違う。売り物は生産ライン丸ごと。「こんな製品を作りたい」という顧客メーカーの要望を聞いたら、社内のあらゆるノウハウを尽くして、安くて速く、高品質な製品を作れるラインを提案する。自社工場でラインを作ってテストし、顧客工場に出向いて設置する。

同様のビジネスモデルを持つ企業は米国やドイツ、韓国や中国などにもいる。平田機工に仕事が集まるのは、提案力の高さに加えて、日本らしい「カイゼン」を無償で加える点にもある。

例えば、顧客先でラインの稼働試験で作業者が作業しにくそうにしていたとする。誰に言われるわけでもないのに、すぐに作業台の構造を変えるなどのカイゼンを実施。この気遣いがファンを増やしている。

平田機工の「人気」に火が付いたのは、製造業を取り巻く環境の変化も深く関係している。

従来、生産ラインはメーカーが内製するのが基本だった。ところが1990年代、日本から工場が急速に海外に流出すると、メーカーの生産ラインを作る力は急速に失われた。

特にリーマンショック以降はその傾向が顕著になった。欧米のメーカーも中国やタイなどの新興国に工場を移転したことで、自社で生産ラインを作る機能を失ってしまった。

結果、生産ラインを作る技術力を徹底して守り続けてきた平田機工に仕事が集中することになった。

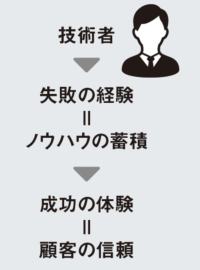

失敗してこそ一人前

平田機工の技術力を下支えしているのが、「失敗をしても決して社員を見放さない」という、先々代社長の故・平田耕也氏の時代から続く経営理念にある。失敗とは同社の場合、数億~数十億円レベルの損失を意味する。

平田社長も入社後は生産ラインの設計エンジニアとして働いていたが、1990年代、若手の頃に大赤字を出す失敗をしている。

半導体やパネルの受注が絶好調だった当時、韓国の自動車メーカーのエンジン生産ラインの仕事を請け負った。ところが見積もりが甘かった上に顧客の要望に見合うラインがなかなかできず、コストがかさんだ。十数億円もの赤字を出したが、それでも当時、社長だった耕也氏は息子を見放さなかった。

「親族だったからではない」。生産ラインで使うロボットの設計を担当する平川武則氏(53歳)は、こう断言する。平川氏自身も数億円の赤字を出した経験があるが、きつくとがめられたりしなかった。平田機工には、こんな社員がごろごろいる。平川氏は言う。

「この会社に30年間、勤めているが、(耕也)会長も社長も失敗した社員を辞めさせたのを見たことがない。平田機工では『失敗してこそ一人前』。社員としては本当にありがたい一方、『いつか必ず失敗を穴埋めする大成功を収めよう』というやる気が出る」

耕也氏は会社の設立当時から経営を引っ張ってきた中興の祖。工場の自動化はあくまで人を生かすためのものという基本理念「活人倍力」を掲げてきた。工場の自動化という「機械」の仕事をしながら、いつもその中心には「人」を大切にする文化があった。それが海外の競合他社との違いを生んでいることは既述の通りだ。

その耕也氏は2012年、83歳で亡くなった。雄一郎社長の経営理念は耕也氏のそれと基本的には同じだが、環境の変化に合わせて変えている点もある。「働き方」に関連する部分だ。

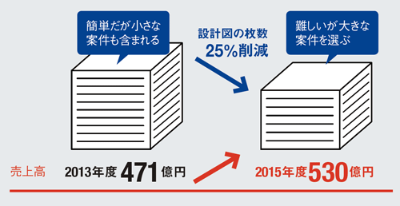

高度成長期と異なり、今は社員のワークライフバランスに配慮しなければ優秀な人材は集まらない。残業せずとも密度の濃い仕事をしてもらうために雄一郎社長が考えたのが、「他社ができそうな仕事は断る」という方法だった。

仕事を減らし売上高を伸ばす

引き受けるのは、これまで誰もやったことのない新技術を必要とする仕事や、難しい課題を抱えた大型案件などだ。付加価値の高い仕事に絞り込むことで勤務時間を削減しつつ、エンジニアの育成につなげる。

仕事削減の目標を立てた2014年3月期に比べ、2016年3月期はエンジニアの仕事(設計図の枚数)を25%削減できた。この間、売上高を13%伸ばすことに成功している。

「経営者が社員に『短い時間で同じ量の仕事をやれ』というのは、重い荷物を持った人に、もっと重い荷物を持たせるようなもの。仕事を減らせば余裕が生まれ、仕事の質を高められる。それが強さになる」(平田社長)

平田機工の躍進は、日本の製造業に差す一筋の光だ。だがその輝きは、国内工場を次々と海外に移した日本のモノ作りの危機の象徴だということを忘れてはならない。

●平田機工に顧客が集まる3つの強み

平田雄一郎社長に聞く

「業界初」の案件は不採算でも引き受ける

私の経営方針の軸には、「社員を守るために何をすればいいか」がある。社員は家族も同然だからだ。

その思いを強くしたきっかけが、2016年4月14日以降に発生した熊本地震だった。この地震で、先代(故・耕也会長)の時代から勤めてくれていた秘書を亡くした。私が入社する前のこともよく知る彼女から、亡き会長が話していたことから取引先役員の人柄まで、何でも教えてもらっていた。

16日未明に発生した本震の後、ほぼ全員の安否確認が取れたが、彼女からだけ連絡が来なかった。携帯に「大丈夫か?」とメールを送るも返事が無い。警察署や両親にすぐ連絡し、自宅に向かおうとしたが道路が寸断されていて行けなかった。

その後はテレビの報道を片っ端から録画して映像を確認し続けた。そして17日早朝の報道で、彼女の家があった部分が土砂崩れで流されている映像を見つけた。ヘリコプターをチャーターしてでも現地に向かえばよかったと心底、後悔した。

事業構成を「自動車」「半導体・パネル」「家電」「その他」の4つに分け、どこか一つに頼らないようにしているのは、景気に左右されないようにするためだ。経営が揺らいでは社員に安心して働いてもらえない。

なるべく付加価値の高い仕事だけ請け負い、それ以外の仕事は思い切って断ることにしている。社員には1つの案件にじっくりと取り組んでもらい、質の高い仕事をしてもらいたいからだ。

一方、どこもやったことがない「業界初」の案件は、どんなに採算が合わなくても引き受けることにしている。新しいことに挑戦する機会を社員に与えるためだ。

新しいことに挑戦すれば、必ず失敗もする。だが、それがいい。準備不足が原因の失敗は良くないが、新しいことに挑んでした失敗を責めることはしない。責めれば社員が挑戦しなくなり、社員の成長が止まってしまうからだ。

2015年には研究開発本部を作り、52歳のCTO(最高技術責任者)をトップに据えた。彼は有機ELの分野で長年、開発に携わってきた。新しい発想で創薬など新領域に挑んでもらっている。人材の成長こそ会社の成長だ。(談)

(日経ビジネス2017年3月6日号より転載)

登録会員記事(月150本程度)が閲覧できるほか、会員限定の機能・サービスを利用できます。

※こちらのページで日経ビジネス電子版の「有料会員」と「登録会員(無料)」の違いも紹介しています。