富士ゼロックスが経営体質の強化を加速させている。2018年に代表取締役社長に就任した玉井光一氏の号令の下、設計革新に着手。開発期間短縮やコスト削減の効果が表れ始めた。社長となった今でも現場で図面を引く“玉井流”が、組織全体に浸透しつつある。

金型の設計期間を問題視

「複合機の開発期間が長過ぎる。3割削減する」――。富士ゼロックスで設計革新を推進する部署を再編した「モノ作り本部モノ作り革新部」が19年4月に発足した際、玉井氏が掲げた目標に同部部長の吉野直人氏は身が引き締まった。3割も短くするとなると、設計のプロセスを抜本的に見直さなければならないからだ。

特に玉井氏が問題視したのは、複合機の部品を造るための金型である。金型の設計に時間がかかり、開発期間が長期化することで、新製品を市場に投入するタイミングが遅れていた。当然、その分だけ競合他社との争いで不利になる。

通常、金型を設計するのは、部品の設計が終わってからである。部品設計は、性能や耐久性など製品としての要件さえ満たせばよいというものではなく、造りやすさやコストなど生産上の要件も考慮する必要がある。だが、設計者は必ずしも生産現場のノウハウや事情に精通しているわけではないので、金型設計に移行してから「コストが高くなる」「そもそも造れない」といった問題が発覚する。その場合、部品を再設計したり、金型の設計を工夫したりすることで、問題を解決することが通例だ。これが、金型設計に時間がかかっていた理由である。

富士ゼロックスはこの問題に対して手をこまぬいていたわけではない。部品設計の段階で、一般的な量産工程で造れるかどうか(成立性)を検証できるツールを開発し、成立性に起因する手戻りは減らしていた。しかし、コスト起因の手戻りは防げなかった。

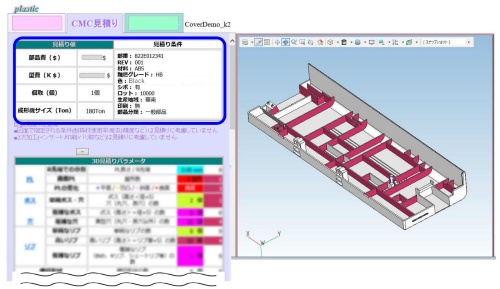

そこで同社は、部品設計の段階で金型も含めたコストの妥当性を検証できるツール「ACE(自動コスト評価システム)」を新たに開発した。ACEは、部品の3Dデータからコストに関わる数十項目のパラメーターを自動で抽出*。さらに、金型製造に必要な加工の種類なども導き出す。

同社はACEと別に、様々な生産プロセスに標準的なコストを割り当てたデータベースも構築している。このデータベースと前出のパラメーターや加工の種類を突き合わせることで、具体的なコストを算出している。ACEは設計途中の3Dモデルでも利用可能なので、設計者はコスト要件を満たしているかどうかを随時確認しながら部品設計を進められる。これによって、コスト起因の手戻りがほとんどなくなった。