冷戦下、米国の技術吸収こそ航空産業関係者の本道と認識したことで、日本の航空機自主開発は茨の道となった。開発をリードすべき立場の国土交通省・航空局は自ら審査する能力を失ったが、それだけが問題ではない。MRJの開発主体である三菱重工業、そして開発のために設立された三菱航空機は「作る」ことはできても「創る」ことができなくなっているのではないか。1985年以来、独力で航空機開発の道を進んできた四戸哲氏へのインタビュー、第4回目です。

編集Y(以下Y):国産旅客機、MRJは、型式証明取得の壁(前回参照、こちら)に突き当たっています。

四戸:三菱航空機は今、米国でどんどん熟練技術者を雇用している一方で、国内ではMRJに携わる人員を削減しています。

松浦:2017年5月には、関連従業員を2割削減すると報道され、6月には外国人技術者を600人採用したという水谷久和社長の発言がありました。型式証明取得は初飛行以上の開発の山場です。この時点で、検査の本拠地を米国に移して、かつ国内で人員を減らしたということは、自主開発という当初の目的から遠ざかったことになります。

四戸:そうなんです。MRJの現状は、国産旅客機といいつつ、米国の熟練技術者が開発するという形に移行しています。

このあたりは、前回の国交省の検査能力とも関連しているんです。検査する側の力量は、ゼロから航空機を開発できる下地があって初めて育つんですよ。自力で白紙の段階から航空機を設計し、製造して、「検査してくれ」と持ってくる人達がいてこそ、検査官が検査し、安全性を確保する技量が向上するんです。

Y:「こんな図面、描いてみました」と航空局に検査を申請する人がいっぱいいれば、「お前、こんなばかなものが飛ぶわけないだろう」というところから始まって、開発する側も検査する側も技量が上がっていくんですね。

「製造できる」と「開発できる」の違い

Y:しかし当初、三菱重工は、MRJを自社の技術で開発できると考えていたわけですよね。大規模な投資が必須の開発に踏み切るという経営判断を下すにあたっては、相応の根拠があったと思うのですけれども。

四戸:多分に自己認識が間違っていたのだと思います。確かに三菱重工はボーイングとの協業の中で、航空機製造に関しては高い技術を獲得してきました。が、それは製造の技術であって、ゼロから航空機を設計し開発する技術ではなかった。そこを見誤ったのだと思います。

そこには、多分にボーイングの“うまさ”というものもあったのかもしれません。ボーイングの社長は、よく「787は日本製だと言っていい」と言っていました。

Y:リップサービスだった?

四戸:リップサービスですよ。だって787の機体システム全体の設計に日本企業が参加したかといえば、そうじゃありませんから。日本の航空産業は、1980年代の「767」以降、「777」、「787」と、ボーイングと協力してきましたけれども、その役割は単純に言い切ってしまえば下請けです。米国が引いた図面を受け取って、航空機の一部を作ってきたんです。

もちろん、その経験の中で製造技術は進歩します。色々な工夫をこらしてボーイングが期待していた以上の部品を作り上げてきたわけです。お世辞抜きで、ボーイングからすれば他に代え難いパートナーとして成長してきたのだと思います。

たとえば主翼と胴体が交差するセンターセクションという部位があります。胴体に隠れてしまう部分です。非常に複雑でかつ強度的に重要で、航空機の心臓といってもよい部位です。

このセンターセクションの製造は日本メーカーが行っています。日本に任せるというのは、ボーイングが日本の製造技術を信用しているということですし、同時に日本の製造技術の高さを示しています。もうひとつ、日本の工作機械メーカーが世界的に最高水準にあることも見逃せません。

しかし、つくる、という言葉には、「作る」と「創る」があるんですよ。日本人は作ることに関しては本当に長けていますね。でもそこで、ゼロからの創造を意味する「創る」も長けている、と勘違いしてはいけなかったんです。

航空機設計者には、模型を通じた“掴み感”が必須だ

Y:「作れる」けれど「創れない」……やや感覚的な話のような気もしますが。

四戸:その違いは「掴み感」があるかないかです。おそらく「掴み感」といっても、「なんだそれ?」と思われますよね。

Y:はい。分からないです。全体を一気にイメージするということなんでしょうか。

四戸:新型機の設計において設計者の前には「要求仕様」と「白い紙」が広がっているだけです。設計者の仕事は、要求仕様に対して、2つの正しい答えを出して、一つの設計として結実させることです。ひとつが空力設計で、もう一つが構造設計です。つまり、「きちんと飛ぶことができるか」と「要求条件で壊れないか」ですね。機体重量という制約条件がありますから、この2つは相互に関連しています。

現在の設計ではこの作業にコンピューター解析が欠かせないものになりました。空力設計のための解析にはCFD(Conputational Fluid Dynamics:数値流体力学)のソフトが、構造解析にはFEM(Finite Element Method:有限要素法)のソフトが絶大な力を発揮します。そのため、まるでCFD、FEMが高性能な飛行機を設計してくれるような誤解が蔓延しています。

しかしこれらの「解析システム」は、入力したデータに対してその結果を示すだけです。決して「最適な結果」を自動的に導いてくれるわけではありません。CFD、FEMはあくまで「その条件ならこういう結果です」と知らせるだけで、「解析すべきデータを創出する」のは設計者です。これは分かりますか。

松浦:つまり、コンピューターは完成した設計を評価することはできる。けれど、妥当な設計を提示できるのは今のところ人間だけだ、ということですか。

四戸:そうです。設計者が妥当なグランドデザインを創出し、解析システムでその妥当性を検証するのが「設計」のあるべき姿です。コンピューターによる解析は、設計を検証するものであって、新たなデザインを生み出すものではないんですよ。

設計者は自らの知見や経験で「検証に値するデザイン」を創出する能力が求められます。これが「掴み感」です。

Y:「掴み感」というのは、将棋や囲碁の「大局観」と似ていますか。

四戸:同じものです。設計者はまずは「勝ちの盤面」をイメージして、それから、その差し手を検証することを繰り返します。検証はコンピューターが助けてくれるけれど、勝ちの盤面は自分で思いつかなくちゃいけないんです。

基本設計では何はともあれ設計者がグランドデザインを提示しないと検証が始まりません。その時、設計者の脳内では空力と構造、時間、予算、人事に関する無数のトレードオフが渦巻いています。

四戸:その結果、ある飛行機の形状が浮かびます。この段階が航空機設計のすべてを決めます。各部の詳細な寸法は決まりませんが、全体像はこのような設計者の頭の中の作業で決まります。

Y:次に、コンピューターを使って検証するわけですね。

四戸:いや、その前に最初の思いつきを検証するにあたっては、「模型」の果たす役割が非常に大きいんですよ。

Y:コンピューターの前に模型ですか?

四戸:たとえば、ボーイング747、いわゆる「ジャンボジェット」は、ジョー・サッターという方が設計主任を務めましたけれど、サッターの伝記を読んだことありますか。

松浦:読みました。というか、日本語版のあとがきを書いたのは、実は私です。

四戸:ああそうか、失礼しました(笑)。あの中に、プロジェクトが始まったときにホテルに缶詰になって、みんなで模型屋に行ってバルサ材を買ってきた、という話があったじゃないですか。そうなんです、バルサ材を買ってきて削るんですよ。嘘みたいに思われるかも知れませんが、後退角だったり、翼面積だったり、ボディーの太さだったりという機体全体のイメージを把握するためには、まず模型を作るんです。「掴み感」を具体的に得るために。

747は世界初のワイドボディ機でした。では「胴体が太い飛行機」ということはどういうことか、という感覚を掴むためには、博士号を持っている連中が合宿でその場でバルサを削って作って、手に持って「うーん、そうだよな」とやるんです。「創る」にあたっては、そういう模型の感覚が非常に重要です。

設計者は模型を眺めながら「空気の流れ」と「構造の流れ」を思い浮かべます。構造の流れとは、いわば「材料の配置」のことですが、空気の流れから生じる力に対してそれを受ける構造材料には応力の流れが生じます。これらを模型を手に取って眺めることで、「目」と「手」から思考を活性化させていくんです。ですから練達の航空機設計者は、みんな驚くほど模型好きです。ボーイングでもロッキードでもエンジニアは模型飛行機が大好きです。実機の設計における模型飛行機の意義って、とても大きいんですよ。

松浦:そういえば、バート・ルータンの会社、スケールド・コンポジッツには、模型飛行機を投げて飛ばすための鉄塔がありますね。新型機を開発するとなると、まず模型飛行機を作って鉄塔に登り、上から投げて飛ばしてみるそうです。

模型を作ることの合理性

四戸:そうですね。単なる形だけの模型ではなくて、実際に飛ばす「飛行模型」の重要性が分かるエピソードだと思います。「飛行模型」は風洞模型と同じ種類の用途です。実際に機体の周りに空気の流れを作って、観察してみるわけです。しかし飛行模型は風洞とは違って、実際に飛行させます。これにはもの凄く大きな意義があります。空気の流れと、機体の運動とを、ごくざっとですが一度に把握できるんです。

風洞実験では風洞の中に模型を入れて、流れに対する角度を変えてデータを取っていくじゃないですか。そうすると、その角度で空気がどういう流れになるのかということは、明確に分かります。その一方で、その流れの中で飛行機がどういう運動をするかということは分からない。風洞試験は、静的な、スタティックテストなんです。動的な、ダイナミックテストじゃないんです。

模型を実際に飛ばすと、これはダイナミックテストですから運動が分かります。大きさは実機と違いますが、どのように機体が運動するかは調べることができます。その運動の中から制御の専門用語で「時定数」という、大きいもの、重いもの、広がりの大きいもの、広がりの小さいものの運動の差ってあるじゃないですか。そこを見切ることができると、実機の設計に向けた色々なデータが得られます。

特にxyzの3軸の連成した動きを定性的ながら確認できることは、設計者にとっては大変大きな意味があります。

松浦:手に持って眺めて、応力のかかりかたをイメージして構造設計を固め、実際に飛ばして運動を観察して、空力設計を固めていく……といったことでしょうか。

四戸:そんな感じですね。もちろん模型にも限界はあるんです。まず速度域の違いを勘案しなくてはいけないですしね。実際には空気の粘性とか圧縮性とかの効果があるものですから、模型試験の結果をそのまま実機に拡大解釈できるわけではないです。模型は本当にざっくりした、全体の方向性を掴むためのものです。

航空機の設計は、設計目標の的は外しちゃ駄目なんですけど、最初から真ん中に当てなくてもいいんですよ。的の一番端っこでもいいから、とにかく当てるテクニックというのがあって、そのためには模型を作っていじってみる、ということが非常に有効なんです。

Y:ああ、それこそが大局観であり掴み感であるわけですね。

四戸:私の過去の仕事でいうと、八谷和彦さんの「メーヴェ」こと「オープンスカイ」プロジェクトでは、何度も何度も計算した上に模型を2種類作って飛ばし、実験をしました。

Y:八谷さんが公開した映像を見ました。やっておられましたね。

Y:すると、「作る」と「創る」の違いは、「掴み感」「大局観」の有無ですね。それが欠けていることに、三菱の技術者も経営陣も気が付かなかったのではないか、ということでしょうか。

コンピューターの出番は“その後”

四戸:そういうことだと思います。逆に言うと、掴み感、大局観に基づいた基本設計が決まれば、その時点で設計の合理性は確保できています。次の段階の詳細設計では、コンピューターを駆使して設計を詰めて、具体的な寸法を決めていけばいいわけです。

従来のボーイング機の開発で、日本企業が行ってきたのはこの段階、詳細設計のレベルです。それは重要な仕事ではありますが、まっさらな白紙の上に、掴み感・大局観に基づいた基本設計を提示する仕事とは質が全然違います。

そこの違いを、三菱は見誤ったのだろう、詳細設計ができれば基本設計もできると考えたのだろう。そう私は見ています。

松浦:そういう掴み感が身に付いた設計者を育成するにはどうしたらいいと思いますか。

四戸:子どもの時からの模型飛行機体験こそが第一歩でしょうね。私たちが子どもの頃って、近所の原っぱや河原で、当たり前に模型飛行機を飛ばして遊んだでしょう。自分の作った模型がうまく飛んだり、墜落したりして、喜んだり悲しんだりした。あれこそが、航空機設計者に必須の能力である「掴み感」の第一歩なんです。あの感覚が身に付いていないと、航空機の設計はできません。

松浦:しかし最近は極端なまでに安全にうるさくなって、子どもですら模型飛行機を飛ばすのが難しい社会環境になっていますよ。

四戸:そうなんですよねえ。私のようなエンジニアが、実際に模型を使って実機を設計するプロセスを実践して見せる機会を増やすのが最も近道なんでしょう。八谷さんのメーヴェのフライトが、よい誘い水になればと思います。

バルサ:熱帯産の木材。多孔質で密度が低く、その割に丈夫なので模型飛行機の材料として長年使われてきた。

ジョー・サッター(1921~2016):米国の航空機設計者。シアトルに生まれ、ボーイングに就職し、世界の航空輸送を変革した巨大旅客機、ボーイング747の設計主任を務めた。自伝は『747 ジャンボをつくった男』(日経BP社 2008年)。

まず4分の3の試験機を開発して飛行試験を行うべきだった

松浦:そういえば、以前四戸さんから「MRJのスケジュールは危ないかも」という話をお聞きした時、「最初に実機の4分の3の試験機を作って飛行試験をするべきだ」と話してましたよね。

四戸:はい。

Y:その心は。

四戸:模型の最大のメリットは、できることとできないことを低コストで確実に判断できることです。「4分の3」というと、「実機を開発するのと大差ないじゃないか」と思われるかもしれませんけれど、体積にすると3乗で、64分の27ですから、大体40%ぐらいになります。すると作るのがぐっと楽になるし安くもなる。しかも寸法はさほど小さくなっていないから、空気の粘性と圧縮性についてはほぼ実機並みの試験が可能になるんです。4分の3が最適かどうかは別途検討が必要ですけれど、実機開発に入る前に、たとえ機体の一部分だけでもいいから、実際に作って飛ばしてみるべきだったんです。

松浦:関連して思い出すのは、ボーイングは最初のジェット旅客機「707」を開発するにあたって、まず自腹で「ダッシュ80」という試験機を作って飛ばしていますよね。

四戸:そうですね。

松浦:ボーイングはB-47という後退翼を装備した革新的なジェット爆撃機を国のお金で開発して、それから同じく後退翼を使った旅客機の707の開発に進むんですが、B-47の経験があったにもかかわらず、最初のジェット旅客機である707ではまず試験機を作って、1回開発のステップを刻むということをやったわけです。

四戸:4分の3の試作の話をすると大体「何をばかげた話を……」という反応が返るのが常です。もちろん一発で設計を決められる実力があるなら不要なプロセスです。しかしザックリと作ってみると、空力にも構造にもだいぶ実感が湧いてくるものなんですよ。

ただし、これをやるには条件があります。短時間低予算でやれなければ意味がないです。そのためには、設計する者が自ら手を動かして、自分で機体を作ることです。メーカーに打診して見積もりを取って予算を申請して、仕様を出して図面を依頼して、試作業者に発注して、出戻って……とかやっていたら時間がかかりすぎます。設計者は同時に、手が動く必要があるんです。

もし「ひと月で人の乗る軽飛行機を創れ」と言われたら、欧米のメーカーの技術者は面白がって作るでしょうね。旅客機を作れる技術者は、間違いなく楽しんで軽飛行機が作れる人達です。多分ここでも、子どもの頃からの模型飛行機の製作経験が効いてくるんだと思います。

そしてもうひとつ、縮小した試作機を飛ばすに当たり、実用を目指さない純粋な試作機、という想定が日本の航空法にはないんですよ。

松浦:ここでも航空法ですか。

ダッシュ80:正式名称はボーイング367-80。ボーイングが初の四発ジェット旅客機707を開発するに当たって先行して飛行させた試験機。1954年初飛行。この時期、ジェット旅客機はまだ時期尚早で、ターボプロップ機の時代が来ると思われていた。しかしボーイング社は一気にジェット旅客機の時代が来ると予想し、試験機を飛ばしてデータを取得すると同時に、カスタマーである航空会社にジェット旅客機の可能性をアピールしようと考えた。開発にかかった1600万ドルはすべて同社の自社資金であった。ジョー・サッターは自伝でこの投資を「失敗すれば後がない一発勝負」と形容している。現在同機は、新しい時代を切り拓いた記念碑的航空機として、スミソニアン航空宇宙博物館別館に展示されている。

「実験航空機」を作らせず「試験飛行」にこだわる理由

四戸:あくまで期間限定の純粋な実験機の場合、耐空性の要求は簡易的、限定的であるべきです。そうでなければ一過性の実験試作に無用な負担を与えて、試作の意味を失わせてしまいます。米国のExperimental Aircraftに相当するカテゴリーを設けるべきでしょう。新型機開発に行政の後押しは欠かせません。

松浦:Experimental Aircraft、「実験航空機」というカテゴリーですよね。市街地上空をを飛行できないとかいくつかの飛行制限の代わりに、迅速に新技術を実地で試すことができるというものです。自作航空機も多くはこのカテゴリーでナンバーを取得して飛んでますね。なんでも米国では2万4000機もの実験航空機が飛んでいるとか。

四戸:そうです。米国航空産業の創造力の源泉とも言っていい制度です。ところが日本の航空法には、米国の実験航空機に相当するカテゴリーがありません。

Y:八谷和彦さんの“メーヴェ”こと「M-02J」は、「JX」で始まるナンバーを取得していましたが、あれは実験航空機のことじゃないのですか。

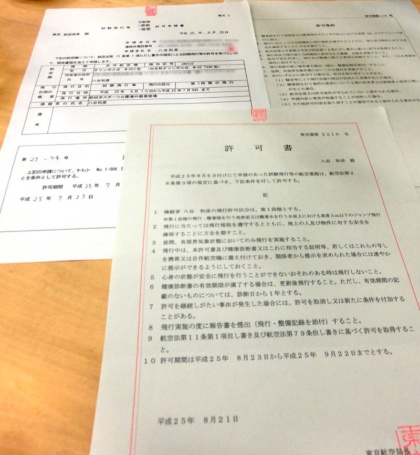

四戸:確かに現在、日本では実験航空機に「JX」で始まるナンバーを与えています。ところが、その法的な根拠はといえば、航空法の「11条みなし(※)」というとても曖昧なものなんです。法の隙間を使って、かろうじて実験航空機を飛ばす根拠を作っているんですよ。

松浦:航空法第11条1項は「航空機は、有効な耐空証明を受けているものでなければ、航空の用に供してはならない。但し、試験飛行等を行うため国土交通大臣の許可を受けた場合は、この限りでない。」となっていますね。

四戸:その「但し」以降の部分を拡大解釈しているんです。「国土交通大臣の許可を受ければ実験航空機を試験飛行として飛ばしてもよい」というようにね。

ということはですね。JXナンバーの機体は、飛ぶとなると毎回が試験飛行なんです。大量の書類を航空局に提出して試験飛行を申請しなくちゃいけない。こんな煩雑なことをやっていたら、技術開発が捗るはずがありません。本気で日本の航空産業を振興したいなら、まず実験航空機をきちんと法律で明文化して、もっと簡単な手続きで飛ばせるようになるべきなんです。

Y:しかし、なんでそこまで「実験のための航空機」という形を避けて、あくまでも「普通の機体の試験飛行」という形式にこだわるんでしょうか?

四戸:なぜかというと、ゼロベースで作られる実験航空機には規定がない。照らし合わせる書類がないからです。

Y:あ、M-02Jはまさにそうですが、「どういうふうに操縦するか」から新たに作られることさえある機体に対して、所轄の官庁として「それは安全なのか、危険なのか」を判断することになる。

四戸:白紙の状態で、正面から、自らの責任でもって、その機体の安全性を吟味する必要に迫られる。だから、「既定のカテゴリー」にむりやり位置付ける「試験飛行」という建前を通している。私はそう理解しています。

CFRPで作れるはずが、作れなかった

四戸:三菱重工は本当に「自分達は新たな旅客機をゼロから創れる」という確信があったのだと思います。そのあたりは炭素繊維強化プラスチック(CFRP)を巡る経緯を見ていくと分かってきます。

Y:最初は全体をCFRPで作るはずでしたが、途中で主翼は従来と同じ金属製に変更していますよね。

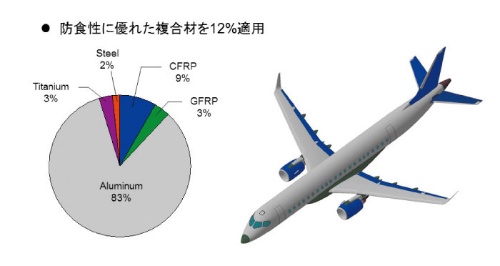

四戸:現在ではCFRPを使っているのは、主翼の補助翼と尾翼、エンジンを覆うフェアリングだけです。でも機体の検討時点では、機体全体を軽量高強度のCFRPで作る予定でした。ボーイング787は胴体から主翼、尾翼に至るまでかなりの部分をCFRPで作っています。全体の機体の半分以上がCFRP製です。主翼のCFRP部位の製造は、三菱重工が担当しています。

「787で現に作っているんだから、できないわけはない」――三菱重工はそう考えていたのだと思います。開発当初の1年間は、徹底的にCFRPにこだわっていましたよね。でも、結局「一部を除いた機体主要部分を金属材料にします」ということになりました。

推測ですが、「できる、作れる」と思って設計を始めたら、実は作れないということに気が付いたのだと思います。「作る」と「創る」の違いです。

Y:傍証でも、なにかありますか?

四戸:実は私、MRJのシンポジウムでCFRP関連の質問をしたらつまみ出されちゃったという経験をしていまして……。

Y:何を聞かれたのですか。

四戸:このあたりは、複合材料の製造技術と関係していて、色々説明が必要ですね。炭素系複合材料の成型方法は各種あります。もっとも一般的なのは、事前に熱硬化樹脂を含ませた炭素繊維、プリプレグといいますが、これを使う方法です。型の上にプリプレグを何枚も積層してから、気密性の高いバッグで覆います(バギング)。次にバッグの内部を真空に引いて、オートクレーブという炉の中に入れて加熱、樹脂を固めるという手法です。

Y:レーシングカーのシャーシでも使う製造方法ですよね。

四戸:そうです。三菱も、F2戦闘機の主翼はこの手法で作りました。ただ、この方法はプリプレグがかなり高価という欠点があります。

それに対して、MRJはVaRTM(バータム)という複合材の成型方法を使うので非常に製造コストが安くなる、というのが、開発開始時点での売りだったんです。RTMというのはレジン・トランスファー・モールディング(Resin Transfer Molding)、「レジンをトランスファーする」。つまり型に繊維を貼り込んで樹脂を流し込む、という成形法なんです。

RTMという手法は古くからあって、最初期の事例としては、第二次世界大戦で米国が上陸用舟艇の船体をガラス繊維を使ったRTMで作っています。ヤマハはレジャーボートの船体をRTMで作って世界的にビジネスを成功させました。

バータムのVaはバキューム、真空です。まず繊維素材を型の上に積層してからバギングして真空に引いて、それから樹脂を流し込み、加熱して固めます。成型の自由度が高いという特徴があります。

私は「バータムは、RTMとどういう違いがあるのか」と、純粋に技術的な質問をしたんです。別に意地悪をする気はまるでなくて好奇心で聞いたら、発表者が完全に固まって答えられなくなっちゃったんですよ。で、「出て行って下さい」になってしまったんです。

松浦:それは深刻な事態じゃないですか。作る側が作る手法の利点や欠点を明確に把握してないということだから。

四戸:発表ではいろいろとバータムの利点を話すんです。「主翼を製造する際は、あらかじめ外板を形成する繊維の中に少しだけ樹脂をライン状に入れておいて、その上に垂直に桁を立てておくんです。それをアイロンで加熱することによって、あらかじめ外板と桁を一体に固定しておいてから、バギングして樹脂を流し込んで加熱する。こうすると、主翼を一気に成形できます」とか。

松浦:結構ノウハウが必要な成形法みたいですね。樹脂を流して熱硬化させる前にバギングして真空引きするわけですから、桁の取り付け精度の維持が大変そうだ。ずれたりしないのかな。

胴体製造のノウハウは開示されていないはず

四戸:そうです。おそらく後から桁をサポートする型で別途固定しなくちゃならない。型はコスト増加の要因ですから、そうなるとRTMに対してあまり利点がないんじゃないのかな、と私も思って質問したんです。

まあ、そういう細かい点は別にしても、私の「RTMとどう違うんですか」という質問にすらまったく答えられないようなエンジニアがいるような状況で、CFRPの機体を作ろうとしていたわけです。

構想段階で検討していた胴体のCFRP化についても、多分状況は同じだったんだろうと思います。787の胴体成形のビデオを見たことありますか。

Y、松浦:ありません。

四戸:円筒形の型をぐるぐる回転させて、繭を作るように外側から炭素繊維を巻いていくんです。もとはといえば海中で使う高圧ボンベを作るために開発された方法で、ついで宇宙分野で固体ロケットのモーターケースを作るのに使用されました。

松浦:ああ、日本のH-IIAロケットの固体ロケットブースターはその方法で作っています。

四戸:そうですね。787の胴体も同じ方法で作っています。でも、航空機の胴体はボンベや固体ロケットとは違う難しさがあります。胴体前部や後部は太さが変わるし、しかも窓があるということです。

Y:ぐるぐる巻いていって、後から窓のところを切り出すんじゃないんですか。

四戸:そうなのですが、可能な限り窓の部分の強度低下を避けるようにして炭素繊維を巻いて積層していって、胴体を形成するんです。

Y:……いったいどうやるんでしょう。

四戸:もの凄い製造技術ですよ。日本メーカーでは川崎重工業が787の前部胴体の太さの変化がない部位を担当しています。三菱は787の製造で、CFRP製主翼という重要部位を担当しているので当初は「胴体も自分でもできる」と判断したのだと思います。ところが、太さの変化する胴体を、窓のところの強度低下を避けつつ炭素繊維を巻いていくために、どういう手段で行うかは、ボーイングのノウハウです。日本企業には開示されていません。

CFRPで胴体を作ることができると判断して挑戦し、結局「できない」と気が付いたのだと思います。自分たちでも驚いたのではないでしょうか。現に787で作っているのに、いざ自分でやってみるとできない。

ここでも「作る」と「創る」は違うという問題が見えてきます。三菱は、「作ることができる」を「創ることができる」と勘違いしてしまったんです。

松浦:型に1本の炭素繊維をぴんと張った状態でぐるぐると巻いていくというのは、数学でいうと測地線の問題ですよね。ひょっとしたら太さの変化する型に、窓の部分を避けるように巻いていく方法の開発にあたっては、エンジニアではなくて数学者が動員されたんじゃないでしょうか。

四戸:数学者が関わった可能性はあるでしょうね。それも工学のための応用数学ではなくて、純粋数学の学者が。純粋数学なんて「役に立たない」と思っている人もいるでしょうが、実は非常に基礎的で応用範囲の広い学問です。米国もロシアも、数学のような基礎的な学問を非常に大切にします。ボーイングには、そういう奥深い学問を大切にする度量があると思います。

測地線:直線を曲がった空間にまで拡張した数学的概念。円筒や球面などの曲面にひもを密着させて這わせた状態でぴんと引っ張ると、それは測地線となる。

Y:しかし、三菱だって優秀な人材を集めてきたわけですよね。それなのに「作る」と「創る」を勘違いしたというのは、なにかもっと根本的なところに問題があったんじゃないでしょうか。

四戸:2008年の開発立ち上げ当時、私が驚愕したのは、電車の吊り広告に「三菱航空機エンジニア募集」という人材募集の広告が出たことでした。

松浦:そういえばそんなことがありましたね(松浦注:自分のブログでも書いていました。こちら)。

Y:技術者の数が足りなかった?

四戸:足りないというよりも、おそらくいざ開発を始めてみたら、事前の見通しとはうらはらに手も足も出なかったんでしょうね。それで経験者を募集したんですよ。でも、日本にそんな経験者の人材はいないですよ。これまでお話ししたような経緯で、ずっと飛行機を開発してこなかったのですから。

松浦:それが回り回って、現在につながってくるんですね。

Y:もともといないところで、人材募集してもしょうがないような気が……。

松浦:純粋に技術的な観点からで構わないのですが、四戸さんはMRJのこの先の可能性をどのように見ますか。MRJは「航空日本復活の象徴」みたいな扱いでメディアに登場してきましたけれど、MRJをきっかけに日本の航空産業が成長軌道に乗るとお思いでしょうか。

四戸:当初のMRJは、機体をCFRP製にして重量を10%以上軽くして、かつ開発中の燃費のいいギアードターボファンエンジンを積極的に採用し、性能的な優位を確保してリージョナルジェット旅客機の市場に参入していこう、という考えでした。しかし、作れると思っていたCFRPの機体は作れませんでした。そして開発が遅延したことで、ギアードターボファンエンジンはライバルも採用してくるようになりました。

今のMRJは、徹底的に保守的な設計になっています。それは破綻させずに最後まで開発をやりきるという意味では安全なんですが、当初目指していた性能的な優位は消えたということでもあります。それだけMRJの商品価値は下がっています。

ブラジルのエンブラエルやカナダのボンバルディアといったライバルメーカーも次々に新型機を市場に送り込んでくる中で、完成したとしても販売は大変厳しいことになるでしょう。

やめるな、前を向け、次世代機を開発せよ

松浦:では、止めどきですか?

四戸:いいえ、止めてしまえ、撤退すればいい、ではないです。今こそが踏ん張り時です。

なぜなら、少なくともMRJを開発したことで、旅客機開発の厳しさを身をもって体験したエンジニア群が生まれたからです。旅客機という商品の難しさに文字通り叩きのめされた彼らが、経験を生かす次のチャンスをつくらなくてはいけません。

「株主が」とか「企業ガバナンスが」とか言わず、三菱重工は赤字だろうがなんだろうが、歯を食いしばってMRJを売り、次世代機の開発に進むべきです。でなければ、せっかく生まれたエンジニア層は四散し、日本は二度と旅客機市場への参入などできなくなるでしょう。

三菱重工は豪華客船の開発で失敗して赤字を出しましたよね。そしてMRJの先行きも怪しい。しかし、どちらも敗戦処理だけでお終いにしたら、本当にもう後がなくなると思います。企業経営者は、こういうときにこそ、顔を前に上げて「Get a step forward」と社員に語り、社会に宣言するべきなんです。

Y:でないと、関わった方々の苦労は無駄になってしまう。

四戸:そうです。「失敗したね、じゃ、おしまいだ」だと、後につながらない。

松浦:日本はYS-11で、まさに後につながらない形の締めくくりをやってしまっていますよね。開発と製造を担当した特殊法人の日本航空機製造の赤字がかさんだことから、機体は182機で製造中止。一時期は自衛隊向けのC-1輸送機の開発を担当させて存続させようとしましたが、結局は日本航空機製造は解散ということになってしまいました。

ボーイングですら、747の完成直後、1969年から1970年にかけてすさまじい経営不振に陥って大規模なレイオフを実施していますよ。私、同社の立地するシアトルから出て行く道の端に、組合が「最後に出て行く者は、町の灯を消していくように」と自虐ユーモアの看板を出した、って話を聞いています。

Y:一見華やかですが、「苦境の中であがき、粘る」ということがこの業界のデフォルト、ということでしょうか。

松浦:船の上では華やかにパーティをやっているけれども、板子一枚下は地獄。投資もリスクも大きい。旅客機の製造販売というビジネスには、本質としてそういうところがあるんですよ。

日本航空機製造:YS-11の開発と製造・販売のために1959年に設立された特殊法人。YS-11が売れば売るほど赤字が増える原価割れ状態に陥り、累積赤字がかさんだために1971年に解散決定となり、残務整理の後に1983年に解散、消滅した。赤字の原因は、設立当初から甘かった経営計画、天下りだった首脳陣の無責任体制、メーカー各社からの出向者が出向元の意向をうかがって協調できなかったこと、おりからのドルショックによって発生した為替差損などが指摘されている。

(次回に続く)

登録会員記事(月150本程度)が閲覧できるほか、会員限定の機能・サービスを利用できます。

※こちらのページで日経ビジネス電子版の「有料会員」と「登録会員(無料)」の違いも紹介しています。